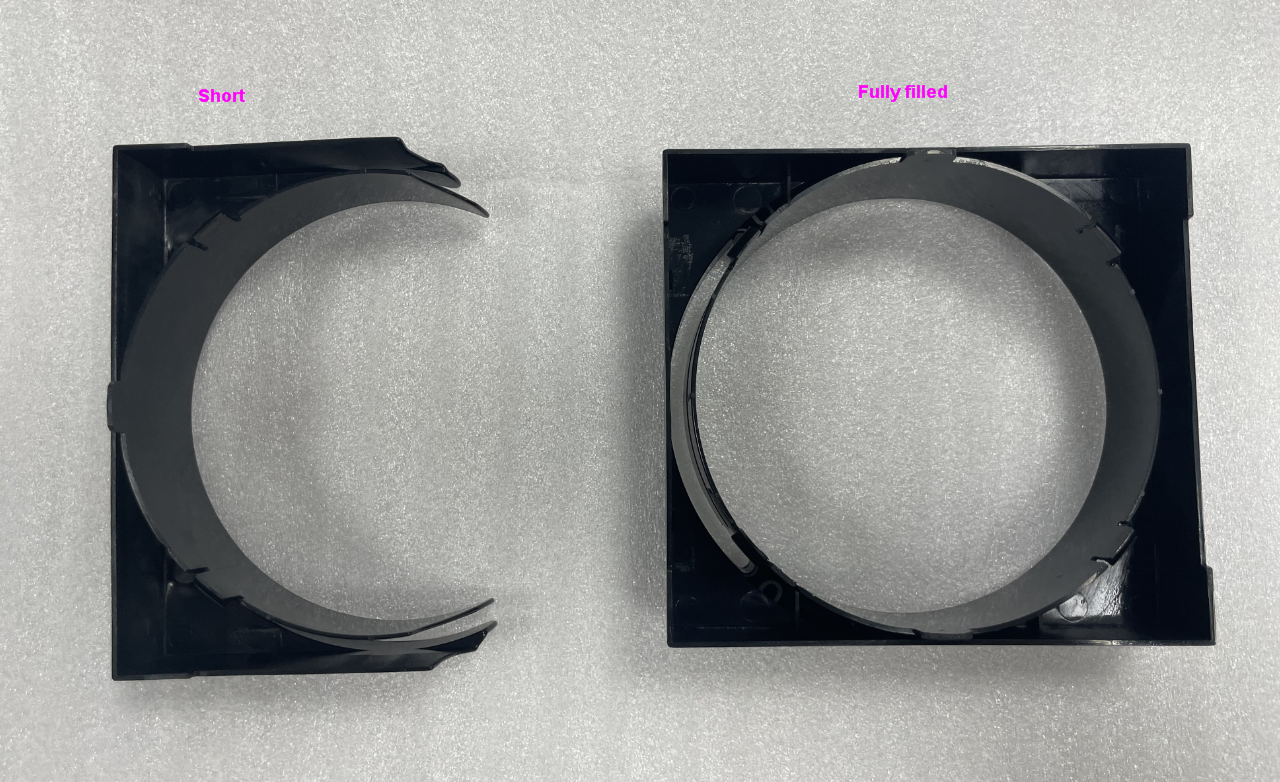

Инжектордук формада, кыска атуу инъекциясы, ошондой эле underfill деп аталат, жарым-жартылай толук эмес кубулуштун инъекциялык пластикалык агымынын аягы же көктүн көңдөйүнүн бир бөлүгү толтурулбайт, айрыкча ичке дубалдуу аймак же агымдын аягы. жол аянты.көңдөйдө эритмелерди аткаруу конденсация менен толтурулбайт, көңдөйгө эритинди толугу менен толтурулбайт, натыйжада продукт материалдын жетишсиздигине алып келет.

Кыска уколдун себеби эмнеде?

Кыска инъекциянын негизги себеби - ашыкча агымга каршылык, эритүүнү уланта албай калышына алып келет.Эритме агымынын узундугуна таасир этүүчү факторлор төмөнкүлөрдү камтыйт: бөлүктүн дубалынын калыңдыгы, калыптын температурасы, инъекциянын басымы, эритме температурасы жана материалдын курамы.Бул факторлор туура эмес колдонулса, кыска инъекцияга алып келиши мүмкүн.

Гистерезис эффекти: токтоп калган агым деп да аталат, эгерде дарбазага жакын жерде же агымдын багытына перпендикуляр жерде салыштырмалуу ичке түзүлүш болсо, адатта арматуралар ж.б., анда инъекция процессинде эритме кездешет. жайгашкан жеринен өткөндө салыштырмалуу чоң алдыга каршылык жана анын негизги корпусунун агымы багытында, жылмакай агымдын эсебинен агымдын басымы түзүлбөйт жана эритме негизги корпус багытында толгондо гана же кармоо басымы токтоп калган бөлүгүн толтуруу үчүн гана жетиштүү басымды түзөт, жана бул учурда, жайгашкан жери абдан жука жана эритинди жылуулук толукталбай агып жок, анткени, ал айыгып калды, Ошентип, кыска атып сайма себеп.

Аны кантип чечүү керек?

1. Материал:

— Эритменин суюктугун жогорулатуу.

— Кайра иштетилген материалдарды кошууну кыскартуу.

— Чийки затта газдын бузулушун азайтуу.

2. Tool:

—Дарбазанын жайгашкан жери полимер эритмесинин мөөнөтүнөн мурда катып калышына алып келиши мүмкүн болгон токтоп калуудан сактануу үчүн алгач калың дубалды толтурууну камсыз кылуу үчүн иштелип чыккан.

—Агымдын катышын азайтуу үчүн дарбазалардын санын көбөйтүү.

— агымдын каршылыгын азайтуу үчүн жөө күлүктүн өлчөмүн чоңойтуңуз.

— Начар желдетүүнүн алдын алуу үчүн вентилятор портун туура жайгаштыруу (инъекциянын астындагы жердин күйүп калганын караңыз).

— Чыгаруучу порттун санын жана өлчөмүн көбөйтүү.

— Муздак материалды чыгаруу үчүн муздак материалдын дизайнын жакшыртыңыз.

—Муздатуучу суу каналынын бөлүштүрүлүшү көктүн жергиликтүү температурасынын төмөн болушуна жол бербөө үчүн акылга сыярлык болушу керек.

3.Инъекциялык машина:

—Текшерүүчү клапан менен бочканын ички дубалынын эскиргендигин текшериңиз, бул инъекциянын басымынын жана инъекциянын көлөмүнүн олуттуу жоголушуна алып келет.

— Толтуруу портунда материалдын бар-жоктугун же көпүрөнүн бар-жоктугун текшериңиз.

—Инжектордук формалоочу машинанын кубаттуулугу талап кылынган калыптоо кубаттуулугуна жете алабы же жокпу текшериңиз.

4.Инъекция процесси:

— Инъекциянын басымын жогорулатуу.

— Жылуулукту жогорулатуу үчүн инъекциянын ылдамдыгын жогорулатыңыз.

— Инъекциянын көлөмүн көбөйтүү.

—Бочканын температурасын жана көктүн температурасын жогорулатуу.

—Инъекциялык калыптоо машинасынын эритиндисин көбөйтүү.

— Инжектордук формадагы машинанын буферинин көлөмүн азайтыңыз.

— Инъекциянын убактысын узартуу.

— Ар бир инъекциялык секциянын абалын, ылдамдыгын жана басымын негиздүү түрдө жөнгө салыңыз.

5.Product түзүмү:

— Жука жерди алып салыңыз

— Жаман агымга себеп болгон кабыргаларды алып салыңыз.

— Дубалынын калыңдыгы бирдей.

Күнүмдүк ишибизде биз кыска ок атуучу инъекциялар менен көп жолукканбыз.Бирок, кабатыр болбоңуз, биз сизге инъекция боюнча бай жана кесипкөй тажрыйба менен жардам бере аларыбызга ишениңиз.Биз менен байланышкандайдыр бир колдоо алуу үчүн.Биз сиздин чөнтөгүңүздөгү экспертпиз.

Посттун убактысы: 03-январь 2023-ж