Калып куюу – бул металл куюу процесси, мында эриген металл, адатта алюминий, цинк же магний сыяктуу түстүү эритме жогорку басым астында калып деп аталган көп жолу колдонулуучу болот калыпка куюлат.Калып акыркы продукттун каалаган формасын түзүү үчүн иштелип чыккан.

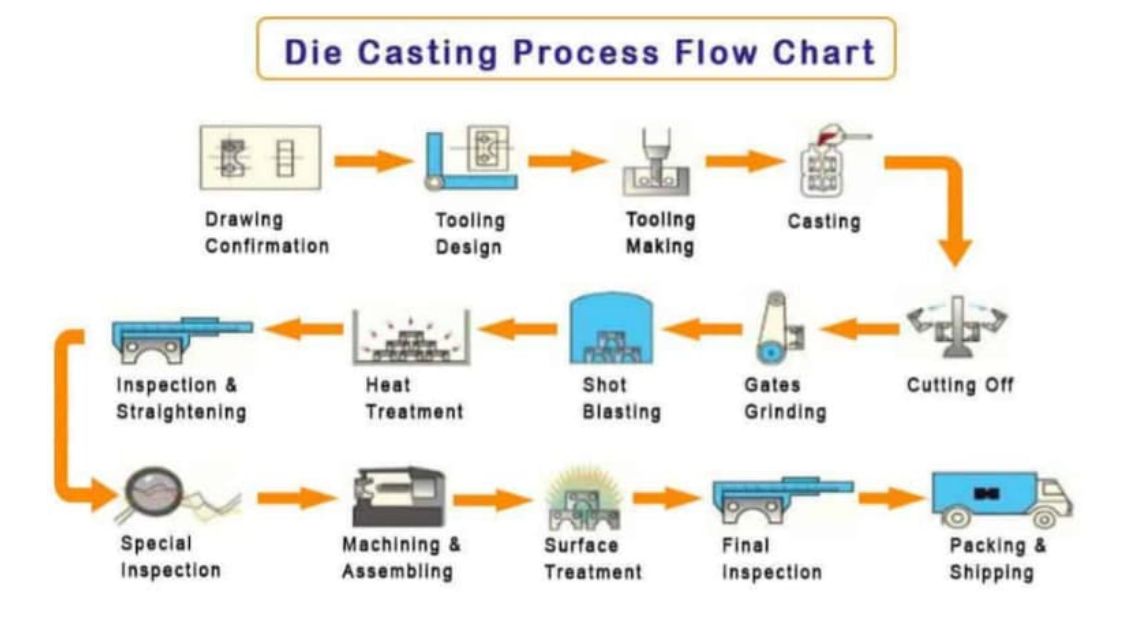

Калып куюу процессинин этаптары кандай?

①Калканы даярдоо: Калып катары да белгилүү болгон калып, куюу процессине даярдалат.Матрица эки жарымдан турат, туруктуу жарым (капкак калыбы) жана кыймылдуу жарым (эжектор калыбы), алар акыркы продукциянын керектүү формасын түзөт.

②Металлды эритүү: Тандалган түстүү металл, мисалы, алюминий, цинк же магний, меште жогорку температурада эрийт.Эритилген металл куюу үчүн керектүү температурага жетет.

③Инъекция: Эритилген металл жогорку басымда калыпка куюлат.Поршень же плунжер эриген металлды шпур, жөө күлүк жана дарбаза системасы аркылуу калыптын көңдөйүнө киргизет.Кысым калыпты толугу менен толтурууга жана каалаган формага жетишүүгө жардам берет.

④Солидификация: Эриген металл калыпка куюлгандан кийин, ал тез муздайт жана калыптын көңдөйүндө катып калат.Муздатуу процесси кылдаттык менен көзөмөлдөнүп, металлдын бир калыпта жана кемчиликсиз катып калышын камсыз кылат.

⑤Эжекция: Металл катууланып, жетишээрлик муздагандан кийин, калыптын жарымы ачылат жана куюу, ошондой эле куюу деп аталган, калыптын көңдөйүнөн чыгарылат.Эжектордук төөнөгүчтөр же эжектордук пластиналар куюлган материалды калыптан түртүп чыгарууга жардам берет.

⑥Кыркуу жана бүтүрүү: Чыгылган куюлган бөлүктүн четинде жарк деп аталган ашыкча материал болушу мүмкүн.Бул ашыкча материал акыркы каалаган формага жетүү үчүн кесип алынат.Куюунун бетин жана өлчөмдөрүнүн тактыгын тактоо үчүн иштетүү, жылмалоо же жылтыратуу сыяктуу кошумча бүтүрүү процесстери аткарылышы мүмкүн.

⑦Пост-тазалоо: Конкреттүү талаптарга жана куюунун колдонулушуна жараша кошумча дарылоодон кийинки процесстер жүргүзүлүшү мүмкүн.Бул жылуулук менен дарылоону, үстүн жабууну, сырдоону же куюунун касиеттерин же көрүнүшүн жакшыртуу үчүн талап кылынган башка процесстерди камтышы мүмкүн.

Чыныгы кырдаалга жараша куюу процессин кантип тандоо керек?

Ылайыктуу куюу процессин тандоо бир нече факторлорго жана реалдуу кырдаалга байланыштуу ойлорго көз каранды.Бул жерде куюу жараянын тандоодо эске алуу керек болгон кээ бир негизги жагдайлар бар:

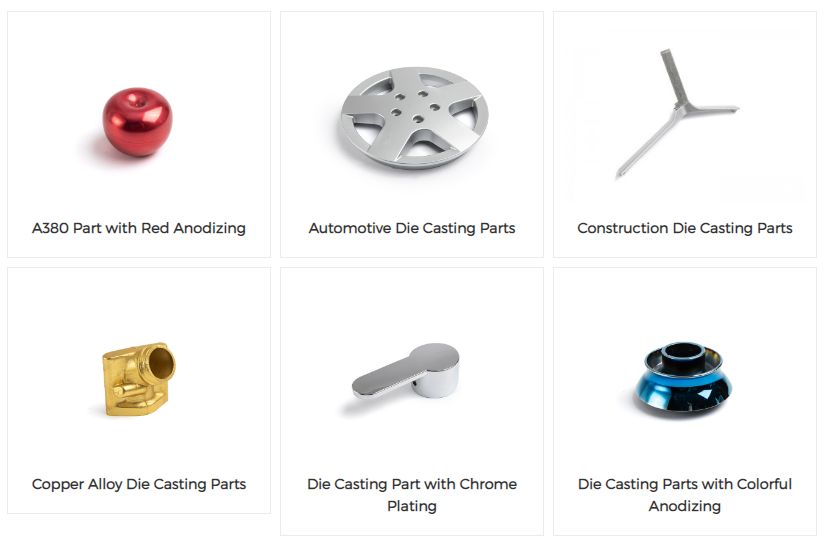

Материал:Куюу үчүн колдонула турган металлдын же эритменин түрүн аныктаңыз.Ар кандай металлдар эрүү температурасы, суюктук жана кичирейүү ылдамдыгы сыяктуу өзгөчөлүктөргө жана өзгөчөлүктөргө ээ.Күч, салмак, коррозияга туруктуулук жана жылуулук өткөрүмдүүлүк сыяктуу бөлүктүн же буюмдун өзгөчө талаптарын карап чыгып, тандалган материалга ылайыктуу куюу процессин тандаңыз.

Бөлүмдүн татаалдыгы:Өндүрүлө турган бөлүктүн же буюмдун татаалдыгын баалоо.Анын татаал фигуралары, ичке дубалдары, астынан кесилген жерлери же татаал ички өзгөчөлүктөрү бар-жогун аныктаңыз.Кээ бир куюу процесстери, мисалы, жогорку басымдагы куюу (HPDC) же көп слайдды куюу, катуу толеранттуулуктагы татаал бөлүктөрдү өндүрүү үчүн жакшыраак, ал эми башкалары жөнөкөй конструкциялар үчүн ылайыктуураак болушу мүмкүн.

Өндүрүштүн көлөмү:Керектүү өндүрүш көлөмүн карап көрөлү.Калып куюу процесстерин жогорку көлөмдөгү өндүрүш үчүн жогорку басымдагы куюу (HPDC) жана төмөнкү басымдагы куюу (LPDC) же азыраак көлөм үчүн гравитациялык куюу деп бөлүүгө болот.HPDC, адатта, масштабдуу өндүрүш үчүн кыйла эффективдүү жана үнөмдүү, ал эми LPDC жана гравитациялык куюу азыраак өндүрүш же прототиптөө үчүн ылайыктуу.

Беттик бүтүрүү жана тактык:Бөлүктүн каалаган бетинин бүтүшүн жана өлчөмдүү тактык талаптарын баалаңыз.Сыгып куюу же вакуумдук куюу сыяктуу кээ бир калып менен куюу процесстери салттуу жогорку басымдагы куюуга салыштырмалуу жакшыртылган беттин жасалгасын жана катуу толеранттуулукту камсыздай алат.Бул процесстер беттин өзгөчө жылмакайлыгын же так өлчөмдөрүн талап кылган бөлүктөр үчүн артыкчылыктуу болушу мүмкүн.

Куралдар жана жабдуулар:Куюу процесси үчүн керектүү шаймандардын жана жабдуулардын болушун баалоо.Кээ бир процесстер жогорку басымдагы куюу машиналары же төмөнкү басымдагы куюу системалары сыяктуу атайын техниканы талап кылышы мүмкүн.Тандалган процесс үчүн керектүү шаймандарды жана жабдууларды алуу же өзгөртүүнүн баасын, убактысын жана максатка ылайыктуулугун карап көрүңүз.

Наркы жана натыйжалуулугу:куюу процессинин жалпы экономикалык натыйжалуулугун жана натыйжалуулугун баалоо.Материалдык чыгымдар, инструменттердин чыгымдары, өндүрүш циклинин убактысы, энергия керектөө жана эмгекке болгон талаптар сыяктуу факторлорду карап көрүңүз.Ар кандай процесстердин артыкчылыктарын жана чектөөлөрүн салыштырып, конкреттүү өндүрүш талаптары үчүн эң үнөмдүү вариантты аныктоо.

Экспертиза жана тажрыйба:Сиздин уюмуңузда же куюучу жеткирүүчүлөрдүн тажрыйбасын жана тажрыйбасын эске алыңыз.Кээ бир процесстер атайын билимди, көндүмдөрдү жана жабдууларды орнотууну талап кылышы мүмкүн.Тандалган куюу процессин ийгиликтүү ишке ашыруу үчүн командаңыздын же потенциалдуу өнөктөштөрүңүздүн мүмкүнчүлүктөрүн жана тажрыйбасын баалаңыз.

Бул факторлорду кылдаттык менен карап чыгуу жана бул тармактагы адистер менен кеңешүү менен, сиз негиздүү чечим кабыл алып, өзүңүздүн өзгөчө кырдаалыңыз үчүн эң ылайыктуу куюу процессин тандай аласыз.

Xiamen Ruichengге кош келиңиз, кеңешүү үчүн ушундай күчтүү жеткирүүчү, сиз кесипкөй кеңеш аласыз!

Посттун убактысы: 05-февраль 2024-ж